12.5.

Машины и механизмы текущего содержания и ремонта пути.

К средствам механизации путевых работ

относятся путевые машины, механизированный инструмент и оборудование.

ПУТЕВЫЕ МАШИНЫ предназначены для

сооружения верхнего строения пути при строительстве и реконструкции ж. д., а

также для выполнения всех видов работ при текущем содержании ж.-д. пути.

Путевые машины применяют для ремонта земляного полотна, балластировки пути,

очистки балластного слоя, замены элементов пути и стрелочных переводов,

выправки пути и уплотнения балласта, сварки рельсов в пути, их шлифовки, транспортировки

материалов и персонала, погрузки и выгрузки материалов, очистки и уборки снега

и засорителей. По способу выполнения работ различают машины тяжелого типа (несъемные)

и легкого типа (съемные). Для рабочих органов и передвижения путевых машин

используются следующие типы привода: гидравлический, пневматический, электрический,

от двигателя внутреннего сгорания с механической передачей. В зависимости от

ходового оборудования машины строят на железнодорожном, гусеничном,

пневмоколесном или комбинированном ходу. Несъемные машины на ж.-д. ходу относятся

к специальному подвижному составу, который делится на самоходный, имеющий

автономный двигатель с тяговым приводом в транспортном режиме, и несамоходный

(без тягового двигателя в транспортном режиме), включаемый в состав

хозяйственных поездов.

Работы по текущему содержанию и ремонтам

пути, связанные единой технологией, местом и временем производства отдельных

операций, выполняются комплексом машин поточным методом. Использование комплексов

машин позволяет сократить общее время закрытия перегона, уменьшить трудоемкость

и улучшить качество работ, обеспечить повышение скоростей движения поездов

после завершения работ. На отечественных ж. д. при производстве путевых работ

применяют следующие комплексы: для ремонта и содержания водоотводных сооружений,

обочин и междупутий; замены рельсошпальной решетки или стрелочных переводов;

глубокой очистки щебня или замены материала балластной призмы; выправки и

стабилизации пути.

Рис. 12. 3. Схема

струга-снегоочистителя СС-1М: 1 - ферма; 2 — хозяйственная кабина; 3, 4 -

телескопические распорки, 5 — откосное крыло, 6 - телескопическая наклонная

тяга; 7 - тяга; 8 - пневмоцилиндр раскрытия крыла, 9 - портальная рама; 10 -

кабина управления, 11 - снегоочистительное устройство

Таблица 12. 2. Технические характеристики

путевого струга

|

Основные параметры |

СС-1М |

СС-1 |

МОП |

|

Скорость, км/ч: земляные работы |

До 15 |

До 10 |

До 5 |

|

-при очистке снега |

80 |

40 |

— |

|

Наибольший вылет бокового крыла от оси пути, м |

|

|

|

|

7,75 |

7,5 |

7,5 |

|

|

Толщина очищаемогослоя

снега, м Ширина

очищаемого слоя снега, м Масса, т Экипаж, чел. |

2 |

2 |

1 |

|

5,2 |

5,2 |

3,1 |

|

|

100 |

92 |

63 |

|

|

2 |

2 |

2 |

Машины

для ремонта земляного полотна имеют активные (в виде роторов) и пассивные (в

виде отвалов) рабочие органы. С их помощью выполняются работы по срезке и планировке

поверхностей земляного полотна, очистке и нарезке водоотводных сооружений;

машины с отвалами используются также в зимний период для очистки снега.

Наибольшее распространение получили путевые струги различных конструкций, в т.

ч. струги-снегоочистители (рис.12.3, таблица 12.2), и роторные машины СЗП-600,

МНК-1 и КТМ. Путевой струг перемещается подталкиванием локомотивом, от

которого поступает также сжатый воздух для пневматической системы управления

рабочими органами.

Рис. 12.4. Двухпутный

плужный снегоочиститель СДП: 1 — козырек: 2 — передний щит; 3 — тележка; 4 —

кузов; 5, 6 — боковые крылья; 7 — цепная растяжка; 8, 9— пневмоцилиндры

поворота крыльев; 10 — угловое крыло

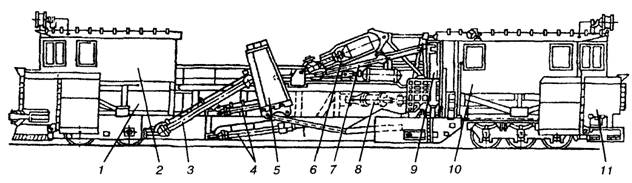

Рис. 12.5. Самоходный

снегоуборщик: 1,6 — кабины; 2 — привод конвейера; 3, 4, 5 — конвейеры:

разгрузочный, накопитель, питатель; 7— боковые крылья со щетками; 8 — щеточный

барабан-питатель; 9, 11 — тележки; 10 — выбросной ротор; 12 —

дизель-электростанция; 13 — компрессорная установка

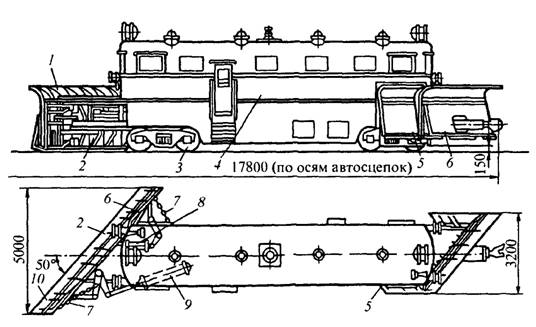

Роторные машины перемещаются тяговым

модулем (УТМ), от которого они также питаются электроэнергией. Машина СЗП-600

(рис 12.6), в отличие от других роторных машин, имеет вагон сопровождения

(ВП-1) для обслуживания рабочей бригады. Производительность машины 200 м3/ч;

рабочая скорость до 3 км/ч; максимальный вылет ротора от оси пути 7,5 м; вылет

плуга 5,5 м, экипаж комплекса 4 чел.

Рис 12.6. Машинный

комплекс (а) и схема машины СЗП-600 (б). 1 – машина СЗП-600, 2 – тяговый модуль

УТМ-1, 3 – вагон сопровождения ВП-1, 4 – поворотный конвейер, 5 – рама, 6 –

стрела ротора, 7 – основной конвейер, 8 – ротор, 9 – крылья плуга, 10 – стрела

плуга, 11 – трехосная тележка, 12 – кабина обслуживающего персонала, 13 –

стабилизирующие опоры, 14 – бункер, 15 – опоры

Машины

для балластировки и подъемки пути предназначены для подъемки рельсошпальной

решетки и формирования балластной призмы. Одной из первых

машин, положивших начало механизации путевых работ в России, был балластер с

пневмомеханическим приводом, созданный в 1930-х гг.

Рис. 12.7.

Электробалластер ЭЛБ-ЗМК 1,9- основной и дополнительный дизель-электрические

агрегаты; 2, 6, 11 - кабины, управления механизмами направляющей секции,

центральная и хозяйственно-бытовая, 3, 10 - насосные станции; 4, 8 - фермы

направляющей и рабочей секций; 5, 24 - межферменные связи и сферический шарнир

соединения секций, 7 - нижний пост управления, 12 - автосцепки; 13, 26, 32 -

ходовые тележки, задняя, средняя сочлененная и передняя, 14 - шпальные щетки;

15, 20, 22, 29 - тележки рихтовочной контрольно-измерительной системы, 16 ~

рабочий орган динамической стабилизации пути; 17 - устройство для пробивки

балласта в шиальных ящиках, 18 -подъемно-рихтовочное устройство с

электромагнитными роликовыми захватами; 19 - балластерные рамы; 21, 28, 30

-пассивные и активные рельсовые щетки; 23 - прижимное устройство; 25 -

трос-хорда рихтовочной системы; 27 -уплотнители балласта, 31 – дозатор

На отечественных ж. д. в основном

применяются более совершенные машины с электрифицированным приводом рабочих

органов - электробалластеры, оборудованные подъемно-рих-товочным устройством и

дозатором, позволяющие производить подъемку пути на балласт с одновременной

дозировкой балласта, его планировкой, уплотнением и сдвижкой пути (рис. 12.7).

Основные технические характеристики электробалластера

ЭЛБ-3: высота подъемки пути 35 см, сдвиг пути 25 см, рабочая скорость 5-15

км/ч, масса 120 т, экипаж 2 чел.

Рис. 12.8 Планировщик

балласта 1 - рама, 2 – колесная пара, 3 - рессорное подвешивание, 4 - автосцепка,

5 - кабина, 6 -центральный плуг, 7 - боковой плуг, 8 - тоннели, 9 - подборщик

Самоходные планировщики балласта ПБ

(рис. 11. 14) выполняют перераспределение балласта

поперек и вдоль пути, а также очистку

поверхности шпал и рельсовых скреплений от щебня. Транспортная скорость 80

км/ч; скорость при работе центральным плугом 20, боковым плугом - 6,

подборщиком - 2 км/ч; максимальная ширина захвата центральным плугом 3,6,

боковым - 6,4, подборщиком -2,6 м; мощность двигателя ок. 180 кВт; масса 30 т;

экипаж 2 чел.

Специальный подвижной состав служит для

доставки материалов при формировании балластной призмы (хоппер-дозатор, рис

12.9.) и отсыпке земляного полотна (вагон-самосвал, рис. 12.10.), для перевозки

и последующей выгрузки засорителей при работе машин для глубокой очистки щебня

и ремонта водоотводов (рис. 12.11.), а также для доставки рельсовых плетей к

местам их укладки при создании бесстыкового пути.

Рис. 12.9. Хоппер-дозатор

ЦНИИ-ДВЗ-М 1 - кузов, 2 - торцевая стенка кузова, 3 - пневмоцилиндр, 4 - пульт

управления, 5, 6 - рабочая и тормозная магистраль, 7 - ходовая тележка, 8 -

механизм регулирования высоты дозирования, 9 - разгрузочно-дозирующее

устройство, 10 -оборудование тормозной системы, 11 - автосцепка

Рис. 12.10.

Вагон-самосвал (думпкар) 1- автосцепка, 2 - ходовая тележка, 3 - опорное

устройство, 4 -разгрузочный пневмоцилиндр, 5 - кузов, 6 - рама

Рис. 12.11. Состав для

перевозки засорителей 1 -

технологические машины, 2 - площадки, 3, 5 - наклонные транс портеры, 4 -

промежуточные полувагоны, 6 - кабина управления, 7 - выгрузочный поворотный

транспортер, 8 ~ концевой полувагон

Машины для очистки щебня и замены

балласта. Очистка щебня осуществляется машинами на глубину не

менее 25 см под шпалой с погрузкой засорителей на специальный подвижной

состав. С помощью этих машин можно также производить вырезку балласта для

замены его на щебень. Все машины для глубокой очистки щебня имеют одинаковую

принципиальную конструкцию и оснащены выгребной цепью и плоским двух- или

трехъярусным грохотом. Схема одной из таких машин приведена на рис. 12.12;

характеристики даны в таблице 12.3.

Рис. 12.12.

Щебнеочистительная машина СЧ-601 1 - рама; 2,3 - тележки; 4 - выгребное

устройство; 5 - приемочный бункер; 6 - конвейер для подачи вырезанного щебня; 7

- грохот; 8 - конвейер для подачи засорителей; 9 - поворотный конвейер; 10 -

накопитель; 11 — распределитель щебня; 12 - подъемное устройство рельсошпальной

решетки, 13 -измерительная система; 14 - кабина управления; 15 - гидроцилиндр

установки уровня выгребного устройства; 16 -электродвигатели привода выгребной

цепи, 17 - поперечный конвейер

Таблица 12.3. Технические характеристики машин для

очистки щебня

|

Основные показатели |

СЧ-600 |

СЧ-601 |

ЩОМ-6БМ |

СЧУ-800 |

РМ-80 |

|

Назначение |

Очистка щебня или замена балласта на главных и

станционных путях |

Очистка щебня на стрелочных переводах |

|||

|

Тяговый агрегат, кВт |

400-630 |

630 |

630 |

800 |

Самоходная |

|

Производительность, м3/ч |

450 |

500 |

550 |

650 |

450 |

|

Максимальная ширина вырезки, м |

4,25 |

5 |

5,2 |

5,5 |

7,7 |

|

Глубина вырезки, м |

0,65 |

0,65 |

0,65 |

0,9 |

0,6 |

|

Масса

машины, т |

76 |

76 |

91 |

|

91 |

|

Экипаж, чел. |

4 |

4 |

4 |

5 |

5 |

Машины для укладки путевой решетки.

Замена рельсошпальной решетки или стрелочных

переводов производится комплектом машин и оборудования. Поезд для замены

решетки состоит из локомотива, укладочного крана УК-25/9-18 (рис. 12.13),

платформ с роликовым конвейером и устройств для закрепления звеньев и

самоходной моторной платформы МПД-2 (рис. 12.14) для передвижения хвостовой

части и перетягивания пакетов звеньев (см. таблицу 12.4.). Поезд для замены

стрелочных переводов помимо локомотива и укладочного крана УК-25С включает

комплект платформ для транспортировки блоков стрелочного перевода, часть из

которых имеет поворотную раму для крепления блоков с длинными брусьями. При

транспортировке рама приводится в наклонное положение, а при укладке блоков - в

горизонтальное.

Рис. 12.13. Укладочный

кран УК-25/9-18: 1,9- трехосные тяговые тележки; 2 - рама; 3 - силовая

установка; 4 - пульт управления платформой; 5 - кабина управления, 6 -

электрооборудование платформы; 7, 13, 15 - лебедка; 8 - грузовая траверса; 10,

11 - блок; 12 - стрела; 14 -пульт; 16 - средняя поперечная балка; 17 -

ограничитель грузоподъемности; 18 - откидные балки; 19 - каретка портала; 20 -

гидроцилиндры подъема стрелы; 21 - стойка портала; 22 - ограждение; 23 -

роликовый конвейер; 24 -электрооборудование на стреле

Рис. 12.14. Моторная

платформа МПД-2 1 - двухосная тяговая тележка, 2 - рама, 3 - лебедка, 4 -

автосцепка с поглощающим аппаратом, 5 - кабина управления, 6 -пульт управления,

7 - стойка портала, 8 - компрессор, 9 - водяной и масляный радиаторы, 10 -

дизель, 11 -генератор, 12 - роликовый конвейер, 13 - тяговый электродвигатель,

14 - осевой редуктор, 15 - колесная пара

|

Основные

показатели |

УК-25/9-18 |

УК-25СП |

МПД-2 |

|

Производительность на пути, км/ч - с деревянными шпалами - железобетонными шпалами |

1000 750 |

- - |

- - |

|

Производительность, компл /ч |

- |

0,33 |

- |

|

Грузоподъемность, т: - платформы - грузовой лебедки |

40 18 |

40 20 |

60 - |

|

Лебедка для передвижения пакетов: - скорость, м/с - тяговое усилие, кН |

0,4 29,4 |

0,4 29,4 |

0,45 58,8 |

|

Скорость передвижения, км/ч; - в рабочем режиме - самоходом в транспортном режиме - в составе поезда |

5 20 80 |

5 20 80 |

5 30 80 |

|

Максимальная сила тяги, кН |

63 |

63 |

90 |

|

Масса, т |

102 |

98 |

42 |

Таблица 12.4 – Характеристика машин

для укладки путевой решетки

Рельсосварочные

машины (стационарные и передвижные) применяются для сварки рельсов и

бесстыковых плетей на рельсосва-рочных предприятиях и непосредственно на

перегоне (или стационарных путях) при ремонте и устройстве бесстыкового пути,

удлинения плетей и т. п. Сварка осуществляется электроконтактным способом;

основана на нагревании торцов свариваемых рельсов электрической дугой,

создаваемой током большой силы и низкого напряжения. Передвижные

рельсосварочные самоходные машины ПРСМ оборудованы контактно-сварочной головкой

и монтируются на 4-осной платформе, на которой установлены 2 портальные рамы со

стрелой (рис. 12.15). Мощность силовой установки 200 кВт; производительность

до 10-12 свариваемых стыков в 1 ч; масса 36,5-62 т.

Рис. 12.15. Путевая

рельсосварочная самоходная машина ПРСМ-3. 1 - рама машины, 2 - ходовая тележка,

3 - портальная качающаяся рама, 4 - стрелы, 5 - электрическая таль, 6 -

контактно-сварочная головка, 7 - шкаф с электросварочной аппаратурой, 8 -

насосная станция, 9 - охлаждающий агрегат, 10 - насосная установка системы

охлаждения; 11 - расходный топливный бак, 12 - генератор, 13 -

пускорегулирующие сопротивления, 14 - дизель, 15 -система выхлопа дизеля, 16 -

водяной и масляный радиаторы, 17 - аккумуляторные батареи, 18 - кузов, 19 -

кабина управления, 20 - пульт управления, 21 - контроллер, 22 - сиденье

машиниста, 23 - запасной топливный бак, 24 -тормоз, 25 - осевой редуктор, 26 -

тяговый электродвигатель, 27 ~ колесная пара, 28 - рессорная подвеска, 29 -рама

тележки, 30 - ручной тормоз, 31 - компрессор, 32 - электродвигатель, 33 -

лебедка для подтягивания рельсов

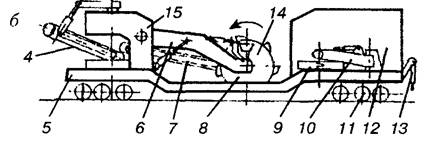

Рис. 12.16.

Выправочно-подбивочно-рихтовочная машина непрерывно-циклического действия

Дуоматик 09-32 1 - полуприцепная платформа, 2, 5 ~ кабины машиниста и

оператора, 3 - нивелировочная контрольно-измерительная система, 4 - корпус с

силовым агрегатом, трансмиссией, гидропередачей, тормозной системой, 6 -

автосцепка, 7, 12, 16, 18, 20 - передняя, измерительная,

контрольно-измерительная, контрольная и задняя тележки контрольно-измерительной

системы, 8 - мерный каток с датчиком пути, 9, 17 - тяговая и бегунковая ходовые

тележки, 10 - спутник, 11 -подъемно-рихтовочное устройство, 13 - подбивочные

блоки, 14 - уплотнители балласта у торцов шпал, 15, 19 -приводные колесные пары

Поезда

для шлифовки рельсов. Шлифование головки рельса производится

для формирования ее поперечного профиля и ликвидации неровностей в продольном

профиле. Рельсошлифовальный поезд РШП состоит из тягового модуля и трех

вагонов; оснащен измерительной и управляющей системой. Шлифование

осуществляется абразивными кругами, которые могут устанавливаться под разным

углом относительно поверхности головки рельса. Управление системой шлифовки производится

бортовыми компьютерами по специальным программам. Основные характеристики

шлифовального поезда РШП-48: число шлифовальных кругов - 48; мощность энергоустановки

ок. 1300 кВт; мощность привода круга - 15-18 кВт; скорость движения в транспортном

режиме - 80, при измерительной поездке - 10, в рабочем режиме - 4-8 км/ч; съем

металла за проход 0,1-0,2 мм.

Машины

для выправки пути и стрелочных переводов. Машины для

выправки пути предназначены для установки рельсошпальной решетки в заданное

положение в плане (рихтовки), продольном профиле и по уровню. Выправка может

осуществляться циклическим способом, когда за одну операцию подбивается одна

или несколько шпал (машина ВПР-02); циклично-непрерывным, когда рабочие органы

машины действуют циклично, а подвижной состав, на котором они смонтированы,

движется непрерывно вдоль пути (машина Дуоматик, рис 12.16); непрерывным - рабочие органы машины

перемещаются без остановки вдоль пути (машина ВПО-3-3000). Машины для выправки

стрелочных переводов (ВПРС-02, Унимат) работают только циклами (рис. 12.17).

Машины Дуоматик и Унимат оборудованы бортовой компьютерной контрольно-измерительной

системой, позволяющей вести выправку пути в автоматическом режиме после

измерительной поездки со скоростью 10 км/ч. В последние годы подобными

системами оборудуются также машины ВПР-02 и ВПРС-02. Характеристики

выправочных машин приведены в таблице 12.5.

Рис. 12.17.

Выправочно-подбивочно-рихтовочная машина для стрелочных переводов ВПРС-02. 1 -

полуприцепная платформа, 2 - дополнительный топливный бак, 3, 7, 14 - кабины

машиниста, оператора и рабочая, 4 - рама 5 - дизельный агрегат, 6 - торосы

нивелировочной измерительной системы, 8 - автосцепка, 9, 20, 23 - передняя,

контрольно-измерительная и задняя тележки контрольно-измерительной системы, 10

- мерный каток с датчиком пути, 11, 18 - тяговая и бегунковая тележки, 12 -

трансмиссия, 13 — трос-хорда рихтовочной контрольно-измери тельной системы, 15

- подъемно-рихтовочное устройство, 16 - нивелировочно-рихтовочное измерительное

устройство, 17 - одношпальные подбивочные блоки, 19 - уплотнители балласта у

торцов шпал, 21 - опора платформы, 22 - колесная пара

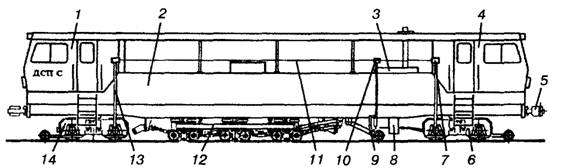

Динамический стабилизатор пути (рис.

12.18.) служит для ускоренной и контролируемой по продольному профилю и уровню

стабилизации ж.-д. пути после глубокой очистки балластной призмы и выправки.

Динамический стабилизатор имитирует поездную нагрузку, воздействуя в

виброобжимном режиме на балластную призму через рельсошпальную решетку; при

этом происходит переупаковка частиц и уплотнение балласта.

Таблица 12.5. Технические

характеристики выправочных машин

|

Параметры |

ВПР-02 |

ВПРС-02 |

Дуоматик

09-32 |

Унимат |

ВПО-3-3000 |

|

Способ

выправки |

цикличный |

циклично- непрерывный |

цикличный |

непрерывный |

|

|

Производительность: шпал/ч стрелочных

переводов/ч |

1400 |

1,2 |

2200 |

0,8 |

до

3600 |

|

Мощность

дизеля, кВт |

220 |

220 |

360 |

360 |

200 |

|

Число

подбиваемых одновременно шпал, шт. |

2 |

1 |

2 |

1 |

5 |

|

Высота

подъемки и сдвижки, мм |

100 |

100 |

100 |

100 |

100 |

|

Транспортная

скорость, км/ч |

80 |

80 |

90 |

100 |

100 |

|

Масса,

т |

56 |

54 |

70 |

72 |

93 |

Рис. 12.18. Динамический

стабилизатор пути ДСП-С 1,4- кабины управления, 2 - рама, 3 - дизельный силовой

агрегат, 5 - автосцепки, 6, 14 - тяговая и бегунковая ходовые тележки, 7, 13 -

концевые стойки стрелографа, 8 -трансмиссия, 9 - измерительное устройство

продольного профиля, 11 - нивелировочный трос-хорда, 12 - виброблок

Рабочие органы стабилизатора состоят из

виброблоков, снабженных ребордчатыми роликами и роликовыми захватами,

удерживающими путевую решетку в заданном положении. Производительность 1-2

км/ч; степень уплотнения балласта (осадка пути за один проход по отношению к

осадке после пропуска 1 млн. т груза) 60%; погрешность выправки пути по уровню

±2 мм (в продольном профиле 1%), в плане - 3—5 мм; мощность дизеля 230 кВт;

транспортная скорость 80 км/ч.

Машины

для очистки пути от снега делятся на снегоочистители и снегоуборочные.

Наиболее распространены плуговые и роторные снегоочистители. Плуговой

снегоочиститель представляет собой специальный вагон, лобовые части которого

оборудованы снегоочистительными устройствами. Плуговые снегоочистители могут

быть однопутными, отбрасывающими снег в обе стороны от колеи, и двухпутными,

перемещающими снег в полевую сторону пути. На отечественных ж. д. в основном

используются двухпутные снегоочистители СДП, имеющие следующие характеристики:

глубина очищаемого слоя снега около 1 м; ширина захвата при раскрытых крыльях

4,95 м, при закрытых крыльях - 3,18 м; рабочая скорость до 70 км/ч; транспортная

скорость 80 км/ч; длина по осям автосцепок ок. 18 м; масса 84 т.

Модернизированные снегоочистители СДП-М

имеют усовершенствованную конструкцию переднего щита, позволяющую уменьшить

время его перевода из рабочего в транспортное положение. Внизу щита над

рельсами вместо ножей установлены тросовые щетки. Снегоочиститель СПУ-Н

является универсальным и может работать в однопутном и двухпутном режиме. Для

улучшения очистки межрельсового пространства в базе снегоочистителя установлен

дополнительный плужок.

Роторные снегоочистители предназначены

для расчистки глубоких заносов. Рабочими органами у них служат роторные

устройства, которые срезают и захватывают снег лопастями с отбросом его в

сторону от пути. На ж. д. в основном работают двух- и трехроторные, а также

фрезерно-роторные снегоочистители (таблица 12.6). Трехроторные снегоочистители

имеют один выбросной ротор и два ротора-питателя, расположенные один над другим,

что позволяет увеличить высоту убираемого слоя снега. Крылья снегоочистителя

увеличивают ширину разрабатываемой траншеи при втором проходе. Во

фрезерно-роторном снегоочистителе вместо роторов установлены одна над другой

две фрезы со спиральными режущими элементами, которые подают снег на выбросной

ротор.

Таблица 12.6. Технические характеристики снегоочистителей

|

Основные параметры |

Трехроторный |

Фрезерно- роторный |

Двухроторный |

|

Производительность, м3/ч |

7500 |

13000 |

6000 |

|

Толщина очищаемого слоя, м |

4,5 |

4,5 |

3 |

|

Ширина разрабатываемой траншеи, м - при закрытых крыльях - при открытых крыльях - поверху - то же понизу |

3,4 6 5 |

3,5 6,4 4 |

3,4 6 5,1 |

|

Дальность отброса снега, м |

50 |

40 |

50 |

|

Масса, т |

100 |

92 |

90 |

Машины

для очистки станций от снега оснащены устройствами для очистки, погрузки,

накопления и выгрузки. Наибольшее распространение получили снегоуборочные поезда

с головной машиной СМ-2 и их модификациями. Снегоуборочный поезд состоит из

головной машины, которая производит очистку и погрузку снега, нескольких промежуточных

вагонов, оборудованных транспортерами для накопления и передвижения погруженного

снега, и концевого вагона с выгрузочным устройством. В качестве заборного

органа машин СМ используется ротор-питатель с гибкими тросовыми или

проволочными лопастями, наряду с ним на машине имеется ножевой забор. Для

очистки снега на головной машине установлены крылья, оснащенные в нижней части

вращающимися щетками На головной машине имеется дизель-генераторная установка

для питания всех рабочих органов и транспортеров снегоуборочного поезда

Машина также снабжена устройством для сколки льда На концевом вагоне снегоуборочного

поезда для выгрузки снега установлен выбросной транспортер. Кроме снегоуборочных

поездов, на дорогах для очистки горловин применяют самоходные одновагонные машины

СМ-5, в качестве выгрузочного устройства которых используется выбросной ротор.

Подъемно-транспортные машины. В качестве

подъемно-транспортных машин на ж.д. используются главным образом дрезины и

мотовозы, оборудованные крановыми установками. В путевом хозяйстве в настоящее

время основной парк этой техники составляют дрезины ДГКУ и

погрузочно-транспортные мотовозы МПТ-4 и МПТ-6 (рис 12.19, таблица 12.7)

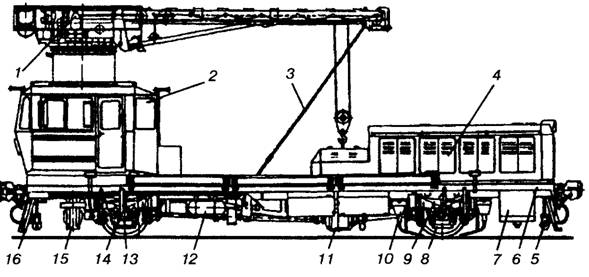

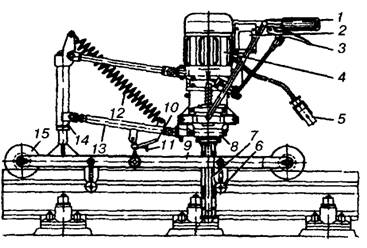

Рис. 12.19.

Погрузочно-транспортный мотовоз MПT-4 1- грузоподъемный кран, 2 - кабина, 3

-транспортные растяжки, 4 - двигатель, 5 - электрооборудование, 6 - рама, 7 -

топливные баки, 8 - ходовые части, 9 - рессорное подвешивание, 10 -песочницы,

11 - гидропередача, 12 - пневматическая система, 13 - выключатель рессор, 14 -

борта и подножки, 15 - аутригер, 16 – путеочиститель

Таблица 12.7. Технические характеристики

подъемно-транспортных машин

|

Основные

показатели |

ДГК |

МПТ-4 |

МПТ-6 |

|

Грузоподъемность,

т -

платформы -

крана |

6 1,7-3 |

8 2,2-5 |

12 0,2-6,3 |

|

Вылет

стрелы, м |

5,8 |

7,5 |

8,5 |

|

Масса

прицепного состава, т -

на перегоне -

при маневрах |

60 300 |

60 300 |

60 400 |

|

Длина

по осям автосцепок, м |

12,58 |

13 |

13,4 |

|

Максимальная скорость, км/ч |

80 |

100 |

110 |

|

Число

пассажиров |

5 |

11 |

13 |

Путевой

инструмент и оборудование

Применяют при текущем содержании,

ремонте и строительстве ж.-д. пути для производства следующих операций

уплотнение (подбивка) шпал, завинчивание и отвинчивание гаек болтов рельсовых

скреплений, закручивание и откручивание путевых шурупов, резка и сверление

отверстий в рельсах; забивка и выдергивание из шпал костылей; шлифовка

рельсов и крестовин; подъемка и сдвижка рельсошпальной решетки; разгонка

рельсовых зазоров и др. По типу используемого привода (двигателя) различают

электро-, гидро-, пневмо- и бензоинструмент; по принципу действия

исполнительных органов - путевой инструмент вибрационного, ударного и др.

действия.

Для резки обыкновенных рельсов в полевых

условиях используют электрические рельсорезные станки с ножовочным полотном,

для закаленных рельсов - станок с электрическим или бензиновым (рис 12.20) двигателем

и отрезным абразивным диском (таблица 12.8).

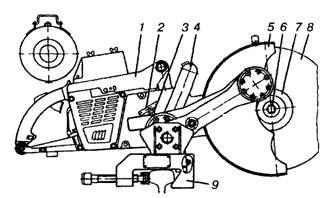

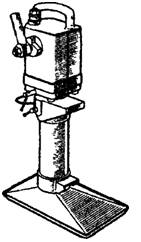

Рис. 12.20.

Рельсорезный станок РР80 1 - бензиновый двигатель с приводом, 2 - винт, 3 -

пружина, 4 - кронштейн, 5 - защитный кожух, 6 - болт, 7 - нажимная шайба, 8 -

отрезной круг, 9 - направляющая рама с винтовым зажимом

Таблица 12.8. Технические

характеристики рельсорезных станков

|

Показатели |

РМК |

РР80 |

РА2 |

РМ5ГМ |

|

Способ

резки |

Абразивный |

Ножовочный |

||

|

Тип

и закалка рельсов |

Всех

типов с объемной за закалкой |

Всех

типов без объемной закалки |

||

|

Размеры

режущего инструмента, мм. |

n

300х3х32 |

n

400х4х32 |

n

400х4х32 |

400

или 450 |

|

Количество

резов |

4 |

4 |

3 |

5 |

|

Время

реза, мин |

5 |

2 |

1 |

11 |

|

Тип

привода |

Двигатель

внутреннего сгорания |

Электрический |

||

|

Мощность,

кВт |

3,7 |

4,8 |

5,5 |

1,5 |

|

Размеры,

м. |

0,83х0,62х0,68 |

0,74х0,73х0,51 |

1,06х0,6х1,03 |

1,47х0,5х0,46 |

|

Масса,

кг. |

35 |

31 |

83 |

90 |

Рельсосверлильные

станки предназначены для образования отверстий в шейке рельса для стыковых

болтов и соединителей для пропуска сигнального или тягового тока. Сверление стыковых отверстий в шейках

обыкновенных рельсов производят электрическим

рельсосверлильным станком (рис. 12.21),

а в шейках закаленных рельсов - станком с автоматической подачей сверла.

Для шлифования поверхностей катания

наплавленных концов рельсов применяют переносную электрическую

рельсошлифовалку, абразивный (шлифовальный) круг которой непосредственно

соединен с ротором электродвигателя. Шлифовка элементов стрелочных переводов,

снятие боковых накатов на рельсах и ликвидация неровностей на рабочих поверхностях

рельсов, крестовин и остряков осуществляется рельсошлифовальными станками

(таблица 12.9, рис. 12.22).

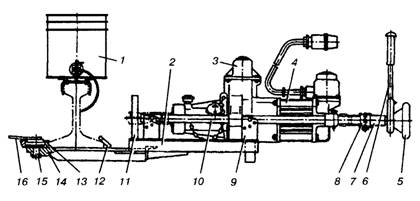

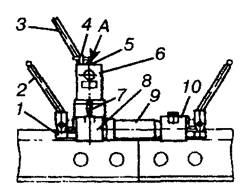

Рис. 12.21.

Рельсосверлильный станок 1024В 1 - бачок для охлаждающей жидкости, 2 - рама; 3

- редуктор; 4 - электродвигатель; 5 - рукоятка-маховичок, 6 - трещоточный

ключ, 7 - винт подачи, 8 -траверса-1айка; 9 - стойка; 10 - направляющая штанга,

11 - ручка, 12 - неподвижный упор, 13 - съемный упор; 14 - литая колодка; 15

- эксцентрик, 16 - рукоятка

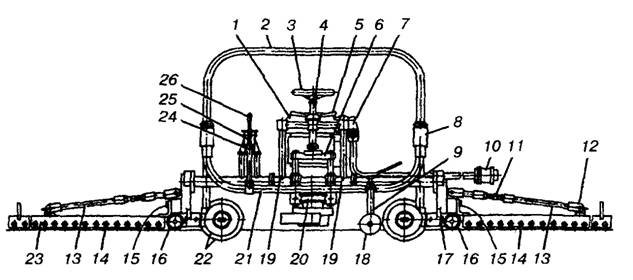

Рис. 12.22.

Рельсошлифовальный станок СЧР 1 - приводной электродвигатель, 2 - рукоятка, 3 -

маховик, 4 - винт, 5 - гайка, 6, 13, 20, 21 - стяжки, 7 - выключатель, 8 -

амортизатор, 9 - дополнительная опора, 10 - кабельная витка, 11 - винтовая

стяжка, 12 - палец, 14 - ролик, 15 - болт, 16 - опорный ролик, 17 - роликовая

опора, 18 - ролик дополни тельной опоры, 19, 24 - направляющие, 22 ~ малый и

большой ограничивающие ролики, 23 -

роликовая кассета, 25 - фиксатор, 26 - эксцентриковый зажим.

Механизированный путевой инструмент для

работы с рельсовыми скреплениями включает различные гаечные ключи и

шуруповерты (рис. 12.23), костылезабивщики и костылевыдергиватели (таблица 12.10).

Рис. 12.23.

Шурупогайковерт ШВ2М 1 - рукоятка, 2 - переключатель, 3 - рычаг переключателя,

4 - электродвигатель, 5 - кабельная вилка, 6 - предохранительный захват, 7 -

наконечник для шурупов, 8 - корпус редактора, 9 - тележка, 10 - винт зажима

оси, 11 - фиксатор, 12 - пружина, 13 - тяга, 14 - колонка, 15 - ролик тележки

Для подбивки балласта под шпалами применяются

вибрационные электрические шпалоподбойки (ЭШП), работа которых основана на использовании

колебательных движений подбойника, уплотняющего балласт под шпалами.

Электрический привод ЭШП снабжен дебалансным вибратором направленного

действия. Сила, возмущающая колебательные движения, возникает в результате

вращения вала ротора электродвигателя с дебалансом. Мощность электродвигателя

520-550 Вт, рабочая частота 50 Гц, масса ок. 19 кг (таблица 12.11).

Таблица 12.9. Технические характеристики

рельсошлифовальных станков

|

Показатели |

МРШЗ |

2152 |

СЧР |

|

Назначение |

Ручная шлифовалка |

Шлифовка элементов стрелочных переводов и концов

рельсов, в т. ч. с использованием копиров |

Чистовая шлифовка поверхности и боковых

граней головки рельса |

|

Мощность двигателя, кВт |

0,4 |

1,7 |

1,7 |

|

Диаметр шлифовального круга, мм |

200 |

250 |

150 |

|

Габаритные размеры, м |

0,48x0,25x0,21 |

1,47x1,01x1,78 |

2,4x1,76x0,87 |

|

Масса, кг |

11,5 |

58 |

95 |

При

выполнении путевых работ широко применяется гидравлический путевой инструмент:

домкраты (рис. 12.24) - для подъемки и вывешивания рельсошпальной решетки при

подбивке шпал (грузоподъемность 80-490 кН, высота подъема 0,1-0,3 м); рихтовщики

- для выправки (рихтовки) пути с поднятой путевой решеткой (распорное усилие в

гидроцилиндре 59 кН, ход штока 0,1 м); разгонщики зазоров (рис. 12.25) - для

регулировки зазоров в рельсовых стыках (максимальное усилие разгонки 250-300 кН, величина раздвижки

0,1-0,3 м); натяжители рельсовых плетей с приводом от ручного насоса или

гидравлической станции (рис. 12.26), имеющие усилие раздвижки 700-1000 кН,

подтягивания –300-614 кН, величину раздвижки до 0,33-

Таблица 12.10. Путевой механизированный инструмент

|

Показатели |

Эк1М |

КПУ |

ШВ2М |

КШГ1 КШГ1Б |

ЭПКЗ |

КВД1 |

|

Назначение |

Гаечный

ключ для стыковых болтов |

Гаечный

ключ для стыковых, клеммных и закладных болтов, сверления шпал |

Шурупогайковерт

для закладных и клеммных болтов, сверления шпал |

Шурупогаеч-ный

ключ для клеммных и закладных болтов, шурупов |

Электро-пнев-матичес-кий

костылезабивщик |

Электро-гидравлический

костылевы-дерги-ватель |

|

Мощность электродвигателя, кВт |

0,64 |

0.64 |

1,7 |

3/6,6 |

0,9 |

0,4 |

|

Крутящий момент, Нм |

600 |

до 600 |

до 450 |

до 1100 |

- |

- |

|

Время операции, с |

4 |

4 |

4-11 |

6-11 |

5 |

5 |

|

Габаритные размеры, м |

0,67x0,6x0,8 |

0,81x0,65x0,82 |

1,17x1,77x0,66 |

1,7x0,61x0,84 1,74x0,61x0,8 |

0,92x0,41x0,24 |

0,31x0,43x0,8 |

|

Масса, кг |

27 |

27 |

63 |

110 |

24 |

20 |

Таблица 12.11 – технические

характеристики инструмента

|

Показатели |

ЭШП9 |

ЭШП9М2 |

ЭШП9МЗ |

|

Мощность двигателя, Вт |

520 |

550 |

550 |

|

Рукоятка |

Жесткая с резиновыми насадками |

Сборная с резиновыми упругими элементами |

|

|

Тип выключателя |

Отсутствует |

ПВЗ-10 |

|

|

Габаритные размеры, м |

1,2x0,2x0,575 |

||

|

Масса, кг |

19,8 |

18,5 |

18,5 |

Рис. 12.24. Домкрат ПДР-8

Рис. 12.25. Легкий

разгонщик зазоров РЛ-12 1 - клин; 2 - рукоятка для переноски и установки; 3 -

рабочая рукоятка насоса; 4 - вороток спускного клапана; 5 - пробка для заливки

масла; 6 - бачок; 7 - аварийный клапан; 8 - корпус; 9 - гидроцилиндр; 10 -

корпус; А - линия среза перед вводом в эксплуатацию

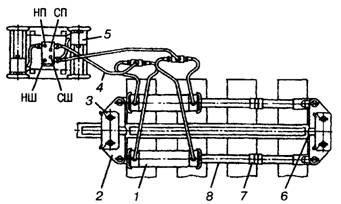

Рис. 12.26. Натяжитель

СПН-100-500 и гидравлическая станция СГР1-8: 1- гидроцилиндр; 2 - захват; 3 -

плита, 4 - шланг высокого давления; 5 - гидравлическая станция; 6 - пружина; 7

- соединительные устройства, 8 - удлинительные тяги; НП, НШ, СШ, СП - вентили